Методическая разработка по теме Сварка алюминия

Автор: преподаватель Шевчук Ирина Васильевна.

ГБПОУ РМ «Саранский политехнический техникум» г.Рузаевка.

Методическая разработка по теме «Сварка алюминия»

Файл: методическая разработка

Методическое пособие по теме «Сварка алюминия и его сплавов»

1 Основные физические, химические и технологические свойства алюминия

Чистый алюминий ввиду своей низкой прочности почти не применяется как конструкционный металл. Основное значение имеют полуфабрикаты из алюминиевых сплавов (листы, профили, трубы и проч.).

Рисунок 1 — Слиток алюминиевый

Таблица 1 – Основные физические и механические свойства технического алюминия

| Свойство | Численное

значение |

Свойство | Численное

значение |

| Температура плавления, 0С | 658-660 | Теплопроводность,

кал/см с град |

0,5-0,54 |

| Плотность, г/см3 | 2,7 | Скрытая теплота плавления, кал/г | 97,6 |

| Температура кипения, 0С | 2270-2500 | Термический коэффициент линейного расширения при Т = 20-100 0С, 1/К | 23,8 10-6 |

| Предел прочности, МПа

литой отожженый деформированный |

90-120 80-110 150-250 |

Скрытая теплота испарения, кал/г | 2100-2300 |

| Удельная теплоемкость

Дж/кг К |

900 | ||

| Пластичность, %

отожженный нагартованный |

20-28 5-7 |

Удельное электросопротивление, Ом×см | 2,6-2,9 10-6 |

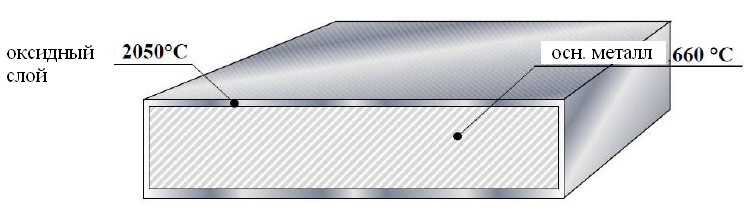

Химическая активность алюминия и его сплавов характеризуется большим сродством к кислороду. Тугоплавкая (Т = 2050 0С) и плотная ( = 3,4 г/см3) окисная пленка Al2O3 на поверхности защищает алюминий от дальнейшего окисления и взаимодействия с окружающей средой.

Наличие окисной пленки обеспечивает алюминию сравнительно высокую стойкость против коррозии в ряде сред (влажной атмосфере, концентрированной азотной кислоте, в органических кислотах). Однако, алюминий растворяется в щелочах, в разведенных азотной и серной кислотах. Алюминий склонен к местной точечной, межкристаллитной коррозии и коррозии под напряжением. Растворимость газов в алюминии ограничена, что способствует порообразованию при сварке.

В качестве полуфабрикатов из алюминиевых сплавов выпускаются листы, профили, трубы и др., отличающиеся сравнительно высокой прочностью ( в 500-700 МПа), удовлетворительной свариваемостью, обрабатываемостью режущим инструментом и легкостью деформирования. По удельной прочности sg некоторые из алюминиевых сплавов (например, Д16) значительно превосходят чугун, низкоуглеродистую и низколегированную сталь, чистый титан и уступают лишь сталям повышенной прочности и высокопрочным сплавам титана.

В качестве основных легирующих элементов в сплавах используют магний, марганец, медь, кремний, цинк, реже, никель, титан. Легирующие элементы образуют с алюминием как ограниченные твердые растворы (Mn, Mg), так и промежуточные фазы (CuAl2, Mg2Si и др.).

2 Классификация промышленных сплавов алюминия

По способу производства алюминиевые сплавы разделяются на две группы: деформируемые и литейные. Границей, разделяющей их, является предел растворимости легирующих в твердом растворе. В деформируемых сплавах концентрация легирующих элементов ниже предела растворимости и поэтому при нагреве (когда увеличивается их растворимость) они могут быть переведены в однофазное состояние, что обеспечивает им высокую деформационную способность (обрабатываемость). В литейных сплавах содержание легирующих превышает их предельную растворимость. Поэтому они содержат эвтектику, сообщающую сплавам повышенную жидкотекучесть, лучшую заполняемость формы, но понижающую их способность к деформации при охлаждении (вызывают трещины).

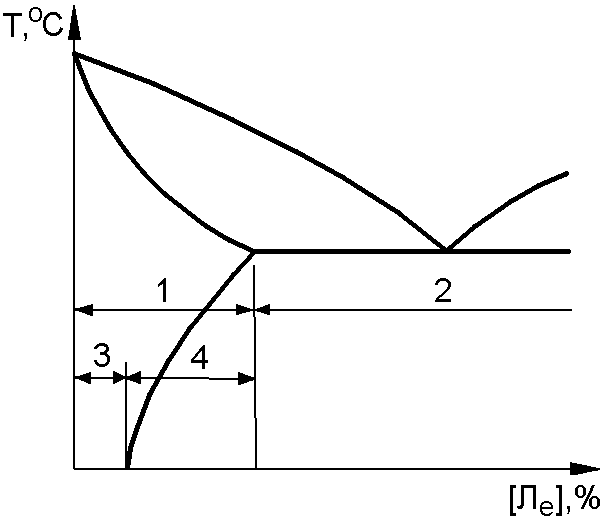

Большинство легирующих элементов ограниченно растворимы в твердом растворе, что сообщает Аl-сплавам способность к упрочнению термообработкой (за счет выделения вторичных фаз). Упрочнению подвергаются все литейные сплавы и часть деформируемых, у которых концентрация легирующих больше их предела растворимости при комнатной температуре. В связи с этим деформируемые сплавы разделяются на неупрочняемые термообработкой и упрочняемые термообработкой (рис. 3.2). К деформируемым неупрочняемым термообработкой сплавам относится технический алюминий (АДО, АД1), алюминиевомарганцевый сплав АМц и алюминиевомагниевыесплавы АМг1, АМг2, АМг3, АМг5В, АМг6. К термически упрочняемым деформируемым сплавам относятся нижеследующие группы сплавов.

Рисунок. 2– Классификация алюминиевых сплавов по бинарной диаграмме:

1 – деформируемые; 2 – литейные; 3 – деформируемые неупрочняемые термообработкой; 4 – деформируемые упрочняемые термообработкой

группа 1 – сплавы системы Al-Cu-Mg: Д1,Д16, Д19, ВАД1, ВД17(дуралюмины);

группа 2 – сплавы системы Аl-Mg-Si и Al-Cu-Mg-Si: АВ, АД31, АД33, АК6, АК6-1, АК8 (авиали);

группа 3 – сплавы системы Al-Cu-Mg-Fe-Ni: АК2, АК4;

группа 4 – сплавы системы Аl-Cu-Mn: Д20, Д21, ВАД-23;

группа 5 – сплавы системы Al-Zn-Mg-Cu: В93, В95, В96;

группа 6 – сплавы системы Al-Mg-Zn: В92Ц, АЦМ.

Известны также классификации Аl-сплавов по показателям механических, коррозионных свойств, свариваемости и т.д. К свариваемым относятся сплавы АД, АД1, АМЦ, АмгАВ. АД31, АД33, В92Ц.

Литейные сплавы в зависимости от состава разделяются на 5 групп:

группа 1 – сплавы системы Al-Si: АЛ2, АЛ4, АЛ9;

группа 2 – сплавы системы Al-Mg: АЛ8, АЛ13, АЛ22;

группа 3 – сплавы системы Al-Cu: АЛ7, АЛ12, АЛ19;

группа 4 – сплавы системы Al-Si-Cu: АЛ3,АЛ5,АЛ6,АЛ10В;

группа 5 – прочие сплавы: АЛ1, АЛ11, АЛ16В, АЛ20.

Алюминиевые сплавы выпускаются и маркируются по ГОСТ 4784-74, а полуфабрикаты (листы, профили, трубы) из них по ГОСТ 8617-75 и ГОСТ 8110-75.

В последние годы в технике нашли применение теплопрочные материалы типа САП (спеченная алюминиевая пудра), изготовленные методами порошковой металлургии. Свариваемость этих сплавов низкая и зачастую способами сварки плавлением они не свариваются.

Марки, химический состав и свариваемость алюминиевых деформируемых сплавов приведены в табл.2.

Таблица 2- Марки, химический состав и свариваемость алюминиевых сплавов

| Марка сплава | Химический состав, %

(по массе) |

Свариваемость | Рекомендуемые

марки сварочной проволоки |

||

| без присадки | с при

садкой, гр.А |

с присадкой, гр.Б | |||

| 1 | 2 | 3 | 4 | 1 | 2 |

| Термические неупрочняемые | |||||

| АД1

АМц АМг1 АМг2 АМгЗ АМг4 АМг5 АМг6 |

99,3 А1

1,3Мn 1,1Мg 2,2Мg; 0,4Мn; 3,6Мg; 0,6Si; 0,5Мn 4,3Мg; 0,6Мn; 0,06Тi 5,3Мg, 0,6Мn; 0,06Тi 6,3Мg; 0,6Мn; 0,06Тi |

св

св св св св св св св |

св

св св нс св св св св |

АД1

АМц АМг1 АМг2 АМгЗ АМг4 АМг5 АМг6 |

99,3 А1

1,3Мn 1,1Мg 2,2Мg; 0,4Мn; 3,6Мg; 0,6Si; 0,5Мn 4,3Мg; 0,6Мn; 0,06Тi 5,3Мg, 0,6Мn; 0,06Тi 6,3Мg; 0,6Мn; 0,06Тi |

| Термически упрочняемые | |||||

| Д20 | 6,5Сu; 0,6Мn; 0,15Тi | св | св | Д20 | 6,5Сu; 0,6Мn; 0,15Тi |

| 1201 | 6,3Сu; 0,3Мn; 0,06Тi; 0,172:г; 0,1У | св | св | 1201 | 6,3Сu; 0,3Мn; 0,06Тi; 0,172:г; 0,1У |

| 01205 | 6,3Сu; 0,6Мn; 0,06Тi; 0,11Zг; 0,15Сd | нс | нс | 01205 | 6,3Сu; 0,6Мn; 0,06Тi; 0,11Zг; 0,15Сd |

| АД31 | 0,6Мg; 0,5 Si | нс | нс | АД31 | 0,6Мg; 0,5 Si |

| АД33 | 1,1Мg; 0,25Сu;

0,6Si; 0,25Сг |

нс | нс | АД33 | 1,1Мg; 0,25Сu;

0,6Si; 0,25Сг |

| АД 35 | 1,1Мg: 1,0Si;

0,7Мn; 0,25Сг |

нс | нс | АД 35 | 1,1Мg: 1,0Si;

0,7Мn; 0,25Сг |

| АВ | 0,7Мg; 0,3Сu; 0,85Si; 0,25Мn | нс | нс | АВ | 0,7Мg; 0,3Сu; 0,85Si; 0,25Мn |

| В92 | 4,4Мg; 3,2Zn; 0,8Мn; 0,13Zг; 0,14Сг | св | св | В92 | 4,4Мg; 3,2Zn; 0,8Мn; 0,13Zг; 0,14Сг |

| 1915 | 1,1Мg; 3,7Zn;

0,4МnО,18Zг |

нс | нс | 1915 | 1,1Мg; 3,7Zn;

0,4МnО,18Zг |

| РАД1 | 2,5Мg; 4,1Сu; 0,6Мn; 0,06Тi; 0,15 Zг | св | св | РАД1 | 2,5Мg; 4,1Сu; 0,6Мn; 0,06Тi; 0,15 Zг |

| Д1 | 0,6Мg; 4,3Сu; 0,6Мn | нс | нс | Д1 | 0,6Мg; 4,3Сu; 0,6Мn |

| Д16 | 1,5Мg; 4,3Сu; 0,6Мn | нс | нс | Д16 | 1,5Мg; 4,3Сu; 0,6Мn |

| Д19 | 2,0Мg; 4,0Сu; 0,75Мn | нс | нс | Д19 | 2,0Мg; 4,0Сu; 0,75Мn |

| В95 | 2,3Мg; 1,7Сu; 6,0Zn; 0,4Мп; 0,18Сг | нс | нс | В95 | 2,3Мg; 1,7Сu; 6,0Zn; 0,4Мп; 0,18Сг |

| В96 | 2,6Мg; 2,3Сu; 8,5Zn | нс | нс | В96 | 2,6Мg; 2,3Сu; 8,5Zn |

| АК4 | 0,6Мg; 2,2Сu; 0,9Si; 0,6Мn | нс | нс | АК4 | 0,6Мg; 2,2Сu; 0,9Si; 0,6Мn |

| АК4-1 | 0,6Мg; 4,3Сu; 0,9Si; 0,7Мn | нс | нс | АК4-1 | 0,6Мg; 4,3Сu; 0,9Si; 0,7Мn |

| АК4 | 1,6Мg; 2,2Сu; 1,2е; 1,3Ni | нс | нс | АК4 | 1,6Мg; 2,2Сu; 1,2е; 1,3Ni |

| АК4-1 | 1,6Мg; 2,2 Мn; 1,2е; 1,2 Ni | нс | нс | АК4-1 | 1,6Мg; 2,2 Мn; 1,2е; 1,2 Ni |

Примечание: св — сплав свариваемый; нс — сплав трудносвариваемый; гр.А- проволока химического состава, идентичного с основным металлом; гр.Б — проволока химического состава, не идентичного с основным металлом.

3 Трудности при сварке алюминия

Высокая электро- и теплопроводность алюминия, очень малый вес в сочетании с отличными механическими свойствами его сплавов, сделали этот материал просто незаменимым во многих сферах человеческой деятельности. Как бы в компенсацию своим достоинствам «крылатый» металл очень трудно сваривается.

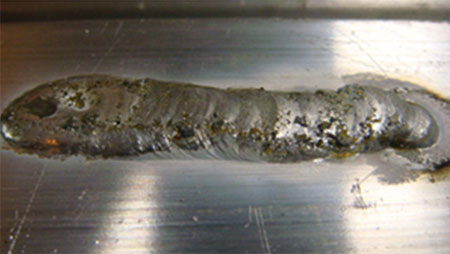

Рисунок 3- Сварное соединение из алюминия

Трудности сварки алюминия и его сплавов следующие:

- Образование тугоплавкого оксида А12О3 (Тпл. = 2050 °С) с плотностью больше, чем у алюминия, что затрудняет сплавление кромок соединения и способствует загрязнению металла шва частичками этой пленки.

Рисунок 4- Оксидное образование алюминия

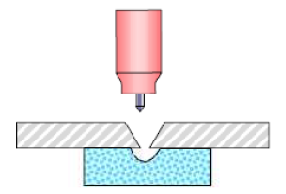

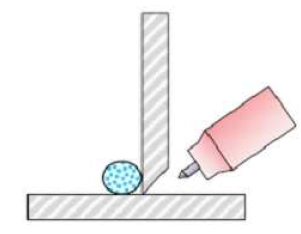

- Резкое падение прочности при высоких температурах может привести к разрушению твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий может вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали.

3.В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению. Поэтому необходимо прибегать к жесткому закреплению листов, сварку полотнищ и секций производить на специальных стендах. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали и т.п.).

- Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок, так как сварку осложняет не только окисная пленка. В связи с резким повышением растворимости газов в нагретом металле и задержкой их в металле при его остывании возникает интенсивная пористость, обусловленная водородом, приводящая к снижению прочности и пластичности металла. Водород, растворенный в жидком металле (рис.,30), должен в количестве 90-95% своего объема выделиться из металла в момент его затвердевания. Этому препятствует пленка тугоплавких окислов и низкий коэффициент диффузии водорода в алюминии.

Рисунок 5 — Сварной шов с включениями и порами

Поры образуются преимущественно в металле шва, часто наблюдают поры у линии сплавления в связи с диффузией водорода из основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150-2500С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. Наибольшей склонностью к порам обладают сплавы типа АМг.

- Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки зрения в ряде случаев желателен подогрев начальных участков шва до температуры 120-150°С или применение сопутствующего подогрева.

- Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением по границам зерен легкоплавких эвтектик, а также разрушением значительных усадочных напряжений в результате высокой литейной усадки алюминия (7%).

При сварке сплавов системы Al – Zn – Mg возможно замедленное разрушение — образование холодных трещин через некоторое время после сварки, обусловленное действием сварочных напряжений первого рода и выпадением и коагуляцией интерметаллидов.

4 Технологические особенности сварки

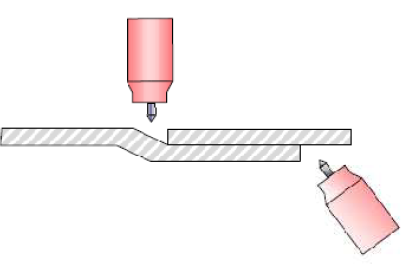

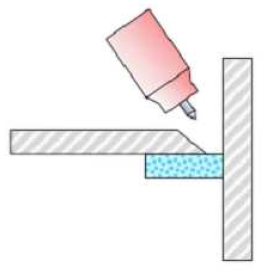

При сварке конструкций из алюминиевых сплавов наибольшее распространение получили стыковые соединения. Нахлесточные, тавровые и угловые соединения желательно выполнять аргонодуговой сваркой, так как сварка с использованием флюса приводит к опасности последующей их коррозии, вызванной остатками флюса.

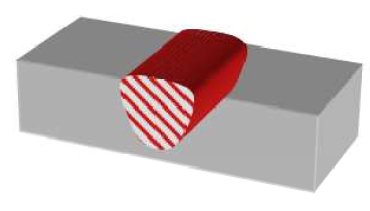

При сварке угловых соединений в металле шва могут появиться дефекты в виде включений оксидных пленок в корневой части стыка из-за недостаточного перемешивания металла и недостаточного прогрева. При выполнении таких соединений лучшие результаты дает сварка плавящимся электродом, обеспечивающим наиболее энергичное перемешивание ванны и дробление оксидов.

При односторонней сварке первый валик следует всегда выполнять на подкладке или применять разделку в виде замка. Только на время сварки устанавливается подкладка из нержавеющей стали или меди, имеющая канавку глубиной 0,8 — 1 мм и шириной 6 -10 мм для формирования усилий с обратной стороны шва. В этом случае непровары практически исключены, так как при сварке на подкладке можно значительно увеличить сварочный ток и тем самым гарантировать проплавление.

|

|

|

|

Рисунок 6- Возможные способы защиты сварочной ванны при сварке алюминия

Однако при односторонней сварке, особенно при сварке неплавящимся электродом, очень часто появляется другой дефект — несплавление в корне шва, часто переходящее в трещину глубиной до 0,5—0,8 мм. Появление такого дефекта связано с активным окислением корневой части свариваемых кромок в процессе нагрева. Образовавшиеся оксиды не разрушаются под действием дуги, препятствуя сплавлению кромок. Под действием растягивающих напряжений, возникающих в корне шва при охлаждении, происходит раскрытие несплавившихся участков и развитие трещины в глубь металла шва. Для устранения или предупреждения появления этих дефектов рекомендуется:

— защищать корень шва от активного окисления путем поддува защитного газа с обратной стороны шва;

— усиление с обратной стороны шва переплавлять сваркой неплавящимся электродом;

— после сварки подрубать или запиливать усиление не менее чем на 1 мм;

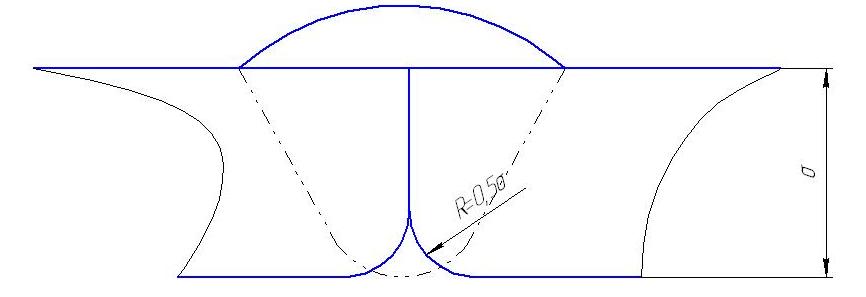

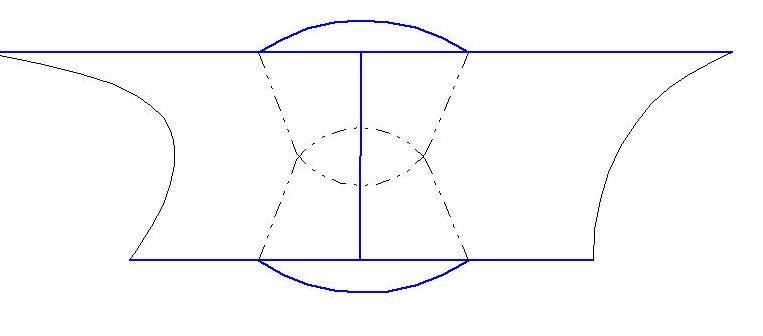

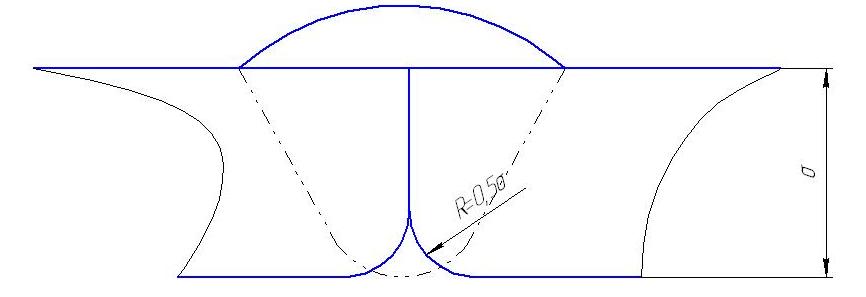

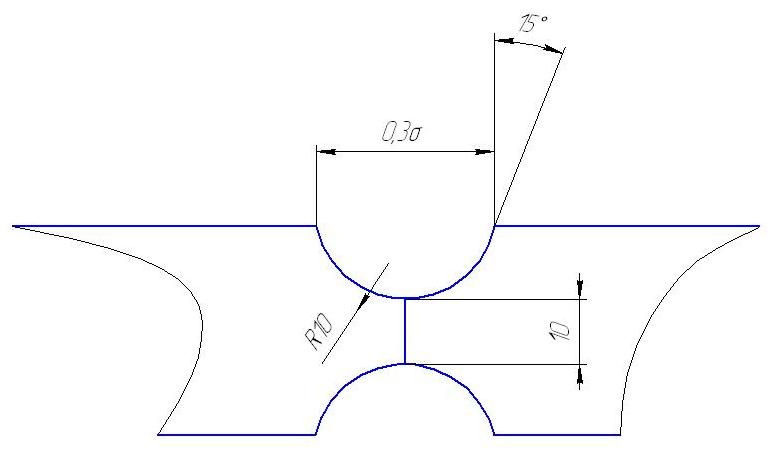

Рисунок 7 — Подготовка кромки стыкового соединения из алюминия

— обеспечивать надежное «опускание» оксидных пленок на дно сварочной ванны посредством разделки со скругленными внутренними кромками с радиусом, равным половине высоты притупления.

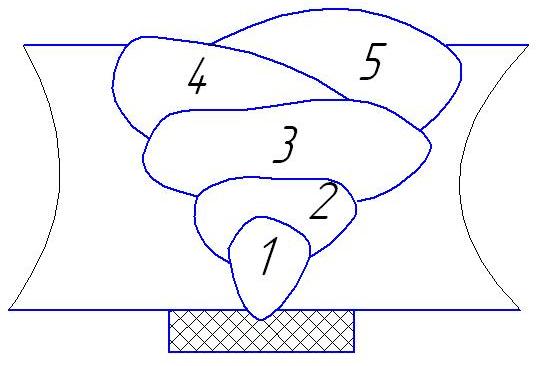

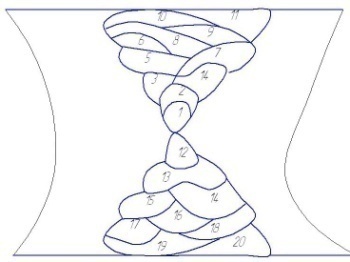

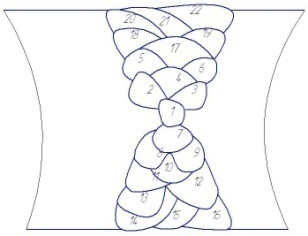

При многослойной сварке плавящимся электродом наложение первого, а также второго валиков (если первый выполняли со сквозным проплавлением) целесообразно производить на подкладке, чтобы исключить прожог.

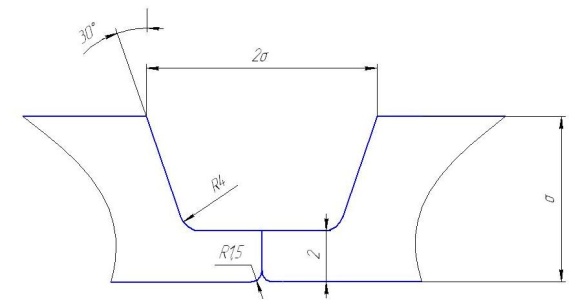

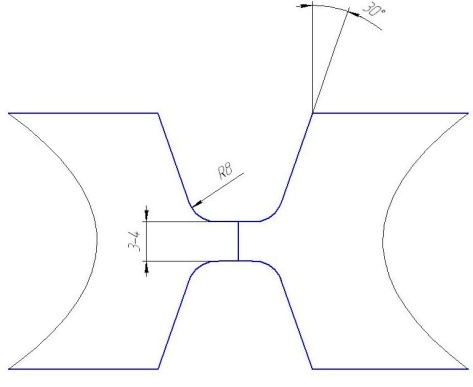

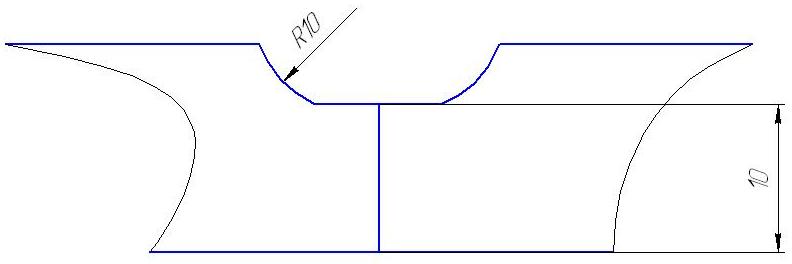

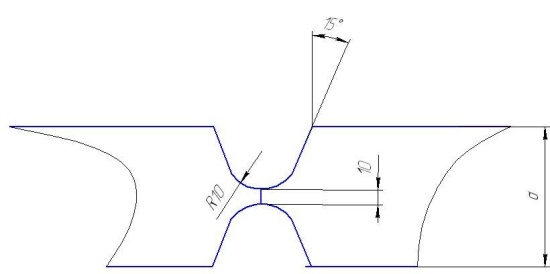

В таблице 3 приведены наиболее характерные виды разделки кромок стыковых соединений.

Таблица 3 — Характерные виды разделки кромок стыковых соединений алюминиевых сплавов

| Разделка кромок | Толщина металла, мм | Вид сварки |

|

2-5 | Односторонняя на подкладке электродом

dэ= 3 — 5 мм |

|

6-8 | Двухсторонняя электродом dэ = 5 — 6 мм. Первый проход на подкладке с подрубкой корня шва |

|

6-10 | Односторонняя электродом dэ = 5 — 6 мм. Первый валик на подкладке (при сварке без подкладки первый выполняют ручной сваркой неплавящимся электродом) |

|

10-20 | Односторонняя на подкладке автоматической сваркой электродом dэ = 8 — 12 мм или трехфазной дугой |

|

6-40 | Двухсторонняя полуавтоматической сваркой с подрубкой корня первого прохода электродной проволокой dэ = 2 — 3 мм. Первый валик допускается накладывать ручной сваркой электродом dэ = 4 — 6 мм |

|

12-20 | Односторонняя автоматической сваркой на подкладке с подрубкой корня шва, электродной проволокой

dэ = 4 — 5 мм |

|

15-40 | Двухсторонняя автоматической сваркой электродной проволокой dэ = 4 — 5 мм. Первый валик выполняют на подкладке с подрубкой корня |

|

40-200

и более |

Двухсторонняя автоматической сваркой электродной проволокой dэ = 4 — 5 мм. Первый валик выполняют на подкладке с подрубкой корня |

5 Подготовка алюминия к сварке

Качество сварных соединений из алюминия и его сплавов в значительной степени определяется подготовкой поверхности свариваемых кромок и электродной проволоки. Перед сваркой тщательно удаляют жировую смазку, которой покрывают полуфабрикаты при консервации. Поверхность металла на ширине 100—150 мм от кромки обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другими растворителями.

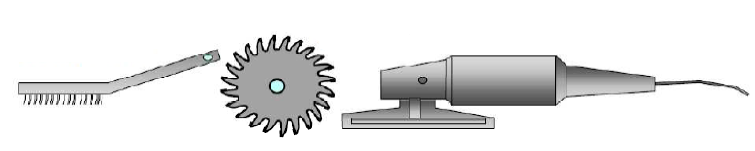

Пленку оксидов, находящуюся под жировой смазкой, удаляют химическим травлением в течение 0,5-1 мин в реактиве состава: 50 г едкого натра технического и 45 г фтористого натрия технического на 1 л воды или механическими способами, когда свариваемые кромки на ширине 25-30 мм зачищают наждачной бумагой, шабером или металлической щеткой с проволокой из нержавеющей стали диаметром не более 0,15 мм. Зачистка кромок шабером и металлической щеткой предпочтительнее, так как не создает опасности загрязнения шва абразивом.

Рисунок 8 -Инструменты для зачистки кромок перед сваркой

После травления осуществляют промывку в проточной воде и осветление в течение 1-2 мин в 30 -35%-ном растворе азотной кислоты для алюминия и сплавов типов АМц или в 25% -ном растворе ортофосфорной кислоты для сплавов типов АМг и В95. После повторной промывки в проточной воде обработка завершается сушкой сжатым воздухом при температуре 70 — 90 °С до полного испарения влаги. Подготовленная таким образом поверхность сохраняет свои свойства 3 — 4 дня. При более длительном хранении необходима повторная зачистка кромок.

Для очистки поверхности алюминиевой сварочной проволоки рекомендуется следующая ее обработка: промывка растворителем до обезжиривания; травление 5-10 мин в 15% -ном растворе технического едкого натра при 60-70 °С; промывка в холодной воде; сушка; дегазация 5-10 мин при 350°С и давлении 0,1 Па. Последняя операция вакуумной дегазации может быть заменена подкалкой в атмосфере воздуха при 300°С в течение 10 -30 мин.

Хорошие результаты при очистке поверхности алюминиевой проволоки дает электрополирование ее поверхности при 95-100°С. В качестве электролита используется раствор состава: 70 мл Н3РО4, 300 мл Н2SО4, 42 г Сr2О3. Для каждого диаметра проволоки при постоянной скорости ее протяжки через ванну существует минимальная сила тока, при которой возможен процесс полирования. Так, при скорости протяжки 100 м/ч электрополирование проволоки марки АМг6 диаметром 1,6 мм возможно при токе 19,8 А, а проволоки диаметром 2,5 мм — при токе 130 А.

Для уменьшения пористости швов и удаления адсорбированной влаги после химической обработки рекомендуется отжигать сварочную проволоку 30 — 80 мин в инертном газе при 200 — 480 °С. Отжиг проволоки в аргоне снижает содержание адсорбированной влаги не менее чем в 5 раз.

Сварку рекомендуется производить в помещениях, чистота которых гарантируется их отделкой и регулярной уборкой. Все подготовительные и сварочные работы выполняются в чистой спецодежде и сухих перчатках. Температура в помещении должна быть не ниже Т = 18-20 0С.

6Способы сварки алюминия и его сплавов

Ручная дуговая сварка покрытыми электродами применяется в основном при изготовлении неответственных, малонагруженных конструкций из технического алюминия, алюминиевых сплавов типов АМц и АМг, содержащих до 5 % Мg, а также изделий из силумина.

Технологическая прочность, механические свойства и коррозионная стойкость сварных соединений, выполненных покрытыми электродами для сварки алюминия и его сплавов, определяются в первую очередь составом стержней электродов, так как легирование металла шва через покрытие исключительно сложно и трудновыполнимо из-за высокой химической активности А1.

Сварка покрытыми электродами выполняется, как правило, при толщине листов 4 мм и более. Металл толщиной 10 мм и более предварительно подогревают при температуре, выбранной в зависимости от толщины металла в интервале 100 — 400°С. Сварку производят постоянным током (из расчета до 60 А на 1 мм диаметра электрода) обратной полярности, как правило, без колебаний конца электрода. Электроды применяют диаметром 4-8 мм. Металл толщиной до 10 мм сваривают без разделки кромок. Зазор в стыке не должен превышать 0,5-1 мм. Сварку производят обычно с двух сторон.

Сварку алюминия рекомендуется выполнять непрерывно в пределах одного электрода, так как при случайных обрывах дуги кратер и конец электрода покрываются коркой шлака, которая имеет значительное электрическое сопротивление и поэтому препятствует повторному зажиганию дуги.

Прихватки и нижележащие слои при многослойной сварке тщательно защищают от шлака и оксидов, так как остающиеся в сварных швах коррозионно-активные шлаковые включения приводят к преждевременному коррозионному разрушению.

Окончательно сваренные изделия промывают горячей водой, а швы протирают волосяными щетками.

Соединения, полученные, например, сваркой покрытыми электродами ЭА-1, обладают удовлетворительными механическими свойствами: Gв до 83,4 МПа и угол загиба до 180°.

Покрытыми электродами можно сваривать как технически чистый алюминий, так и его сплавы. Сегодня чаще применяют электроды для сварки алюминия УАНА и ОЗАНА, позволяющие сваривать все основные виды алюминиевых сплавов. В частности, для сварки деталей из алюминия технической чистоты используются электроды ОЗАНА-1, деталей из алюминиево-кремнистых сплавов (АЛ-4, АЛ-9, АЛ-11) — ОЗАНА-2.

Рисунок 9 — Сварочный шов сделанный электродом ОЗАНА-2

Таблица 4– Ориентировочные режимы ручной дуговой сварки

| Толщина,

мм |

Диаметр электрода, мм | Сварочный

ток, А |

Толщина,

мм |

Диаметр электрода, мм | Сварочный ток, А |

| до 3.0 | 3.0 | 80-130 | 8.0-10.0 | 6.0 | 300-350 |

| 3.0-5.0 | 4.0 | 150-180 | 8.0-15.0 | 8.0 | 350-400 |

| 5.0-8.0 | 5.0 | 250-320 | 15.0 | 10.0 | 430-450 |

Автоматическая сварка по флюсу. Сварка плавящимся электродом по флюсу используется при изготовлении конструкций типа емкостей, котлов, цистерн из технического алюминия и сплава АМц, как правило, довольно большой толщины (10-30 мм). Сварка производится на постоянном токе обратной полярности. Флюсы состоят из галогенидов, при сварке практически не взаимодействующих с жидким алюминием, и криолита, который является хорошим растворителем А12О3 при высоких температурах, что предотвращает образование шлаковых включений в швах:

Nа3А1F6 + 2А12О3 ↔3NаА1О2 + 2А1Fз

При сварке технически чистого алюминия и сплава АМц обычно используют проволоку, близкую по составу к свариваемому металлу. Для получения коррозионно-стойких соединений алюминия, эксплуатируемых в агрессивных средах, например в азотной кислоте, применяют проволоку, легированную цирконием, хромом или титаном.

Для сварки алюминиево-магниевых сплавов целесообразно применять проволоку с несколько большим содержанием магния, чем в основном металле, с целью компенсации улетучивания и угара магния и повышения прочности металла шва. Например, для сварки сплава АМг5 можно применять проволоку СвАМг5 и СвАМг6.

Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла, поэтому металл толщиной 20-25 мм и более может свариваться без разделки кромок. Сварка может выполняться одной электродной проволокой или двумя, одновременно подаваемыми в сварочную ванну (сварка расщепленным электродом).

Ориентировочные параметры режимов однопроходной сварки по слою флюса приведены в табл. 3.

Из-за малой жесткости проволоки колебания ее конца (отклонения от оси шва) могут привести к непроварам. Более благоприятные результаты дает сварка сдвоенным электродом, так как увеличиваются размеры сварочной ванны и время пребывания металла в жидком состоянии, а следовательно, улучшается дегазация и уменьшается пористость.

Таблица 5 — Параметры режимов однопроходной сварки алюминиевых сплавов по слою флюса одиночным электродом на формирующей подкладке

| Толщина металла, мм | dэмм | Плотность тока, А/мм2 | UдВ | Vсв, м/ч |

| 4 | 1,0 | 130 — 150 | 27 — 30 | 24 — 26 |

| 8 | 1,5 | 100 — 120 | 29 — 32 | 20 — 22 |

| 12 | 2,0 | 100 — 110 | 35 — 37 | 18 — 19 |

| 16 | 2,5 | 75 — 90 | 38 — 40 | 16 — 17 |

| 20 | 3,0 | 70 — 75 | 39 — 41 | 14 — 15 |

| 25 | 3,5 — 4,0 | 30 — 40 | 40 — 42 | 12 — 13 |

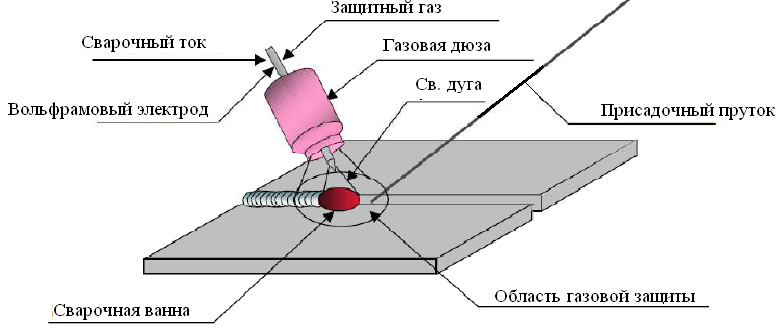

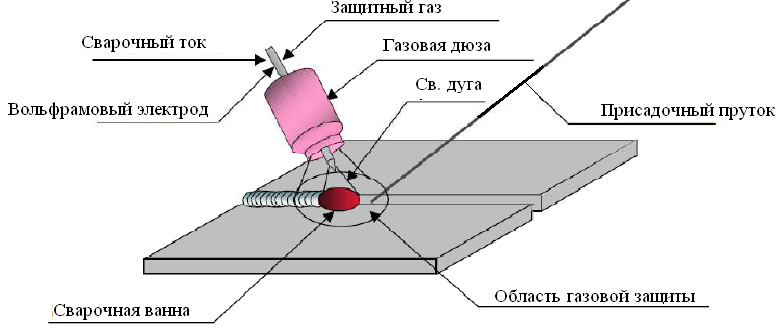

Сварка в инертных газах — наиболее распространена при изготовлении сварных конструкций из алюминиевых сплавов ответственного назначения. Ручная и механизированная сварка выполняется неплавящимся вольфрамовым электродом, а полуавтоматическая и автоматическая — плавящимся. В качестве защитного инертного газа используют в основном аргон первого сорта или гелий высокой чистоты, для сварки плавящимся электродом — смесь аргона с гелием. Выбор вида сварки в инертных газах определяется толщиной металла, конструкцией изделия и масштабом производства.

Дуговая сварка неплавящимся вольфрамовым электродом в среде инертных газов является наиболее универсальным способом сварки, который позволяет выполнять сварку в различных пространственных положениях и труднодоступных местах. Этот способ обеспечивает наилучшее формирование шва, получение плотных швов, малонасыщенных газами. При этом достигаются высокая прочность и пластичность сварных соединений, близкие к прочности и пластичности основного металла.

Рисунок 10 — Схема сварки в защитном газе

Сварка неплавящимся электродом может производиться одной, двумя или тремя дугами.

При двухдуговой сварке с растянутой ванной создаются благоприятные условия для предупреждения образования пор.

Трехфазная дуга является одним из наиболее мощных концентрированных источников теплоты, ее мощность более чем в 2 раза превышает мощность однофазной дуги при таком же токе и напряжении. Трехфазная дуга отличается высокой устойчивостью. При сварке трехфазной дугой постоянно горит по крайней мере одна дуга, поэтому на осциллограмме не наблюдается значительных пиков зажигания и нулевых площадок тока. Применение сварки трехфазной дугой дает увеличение производительности труда в 3 — 5 раз и позволяет снизить расход электроэнергии на 20-40 %. Однако сварку трехфазной дугой применяют редко из-за сложности оборудования и неудобства работы.

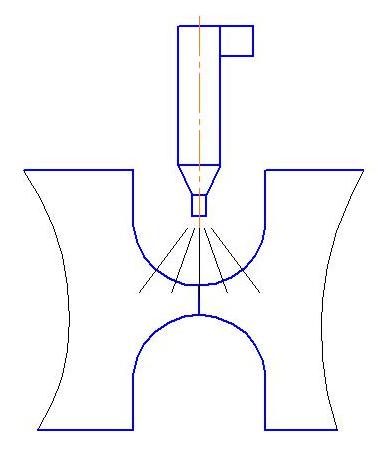

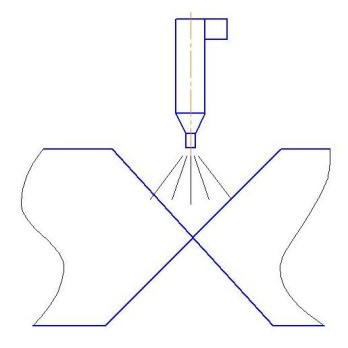

Сварка неплавящимся электродом целесообразна для алюминия и его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход на стальной подкладке; при толщине металла 4 — 6 мм сварку выполняют с двух сторон, а начиная с толщины 6—7 мм применяют разделку кромок (V- или Х-образную или рюмкообразную). Соединение с отбортовкой кромок целесообразно для металла толщиной 0,8 — 2 мм.

Рисунок 11 — Сварка встык с отбортовкой

Рисунок 12 -Рюмкообразная и Х-образная форма подготовки кромок

Питание дуги осуществляется от источника переменного тока, что обеспечивает разрушение оксидной пленки за счет эффекта катодного распыления.

Для обеспечения надежной газовой защиты для каждого режима сварки устанавливают оптимальный расход газа (от 4 до 12 л/мин при ручной сварке и до 30 л/мин при автоматической). Чрезмерный расход газа приводит к его турбулентному истечению и засасыванию воздуха в зону дуги, т.е. к нарушению газовой защиты, а при малом истечении газа (или чрезмерно большой скорости сварки) защита зоны сварки будет недостаточной.

Подачу аргона включают за 3 — 5 с до возбуждения дуги, а выключение подачи через 5 — 7 с после обрыва дуги; с этой целью удобнее всего использовать электромагнитный клапан, который устанавливается в цепи аппаратуры управления.

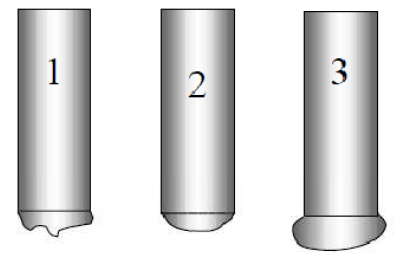

При ручной сварке металла толщиной до 5 — 6 мм используют вольфрамовые электроды диаметром 1,5 — 5 мм. Сварочный ток выбирают в зависимости от диаметра электрода по выражению

Iсв= (60 — 65)·dэ.

Рисунок 13- Контроль параметров сварочного тока по форме электрода

1.Слишком маленькая сила тока или большой диаметр электрода;

- Правильная сила тока, соответствующая диаметру электрода;

- Слишком маленький диаметр электрода или большой сварочный ток.

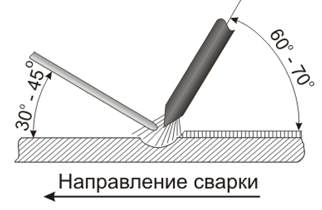

При выполнении сварки вручную неплавящимся электродом особые требования предъявляются к технике сварки. Угол между присадочной проволокой и электродом должен составлять около 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода.

Рисунок 14 — Положение электрода и присадочного прутка при ручной сварке неплавящимся электродом

Для уменьшения опасности окисления размеры сварочной ванны должны быть минимальными. Сварку обычно ведут левым способом, который позволяет снизить перегрев свариваемого металла.

а  б

б

Рисунок 15 — Внешний вид шва (а — левым способом; б — правым способом)

Для механизированной сварки используют токи, несколько большие, чем при ручной (см. табл. 5.). Сварку выполняют за один проход или двусторонними швами. Разделку кромок рекомендуется производить на металле толщиной более 6 мм. Для сварки алюминия и его сплавов неплавящимся электродом выпускаются специализированные установки УДГ-501, УДАР-300-1, УДАР-500; источники питания ТИР-300Д, ТИР-315; полуавтоматы: ПШВ-1, ПШВ-3; автомат АДНГ-300 и др.

Таблица 6 — Режимы механизированной аргонодуговой сварки сплава АМг6

| δ, мм | Iсв,А | Uд,В | Vсвм/ч | Расход аргона, л/мин |

| 3 | 185 | 12 | 15 | 25 |

| 10 | 580 | 16 | 10,5 | 25 |

| 14 | 680 | 18 | 5 | 30 |

На механические свойства сварного соединения и прежде всего на показатели пластичности влияет выбор присадочной проволоки.

Высокая проплавляющая способность гелиеводуговой сварки на прямой полярности позволяет увеличить скорость сварки в 2 раза (до 25 м/ч) при соединении металла толщиной 4 мм и выполнять соединения толщиной до 20 мм без разделки кромок.

Важным параметром процесса, влияющим на качество сварного соединения, является расстояние от конца электрода до поверхности свариваемых пластин. Если эта величина положительна (торец электрода находится над поверхностью свариваемых пластин), то отношение глубины проплавления к ширине шва всегда меньше единицы. В том случае, когда эта величина отрицательна (торец электрода погружен ниже поверхности пластины), то отношение глубины проплавления к ширине шва больше единицы. В начальный момент сварки это расстояние должно быть положительным. После достижения стабильности дугового процесса (3-5с) сварочную горелку нужно переместить к пластине, чтобы обеспечить заданное погружение электрода относительно свариваемой пластины. Параметры оптимальных режимов сварки сплава АМг6 погруженным электродом приведены в табл. 6.

Механические свойства соединений из сплава АМг6 при механизированной гелиеводуговой сварке погруженным электродом выше, чем при многослойной РДС. Для гелиеводуговой сварки в ИЭС им. Е.О. Патона разработаны сварочные горелки А-1736-1 и А-1736-2 с подвижным цангодержателем и электронный блок управления положением электрода.

При сварке пластин погруженной дугой без применения присадочной проволоки на поверхности шва образуется канавка. Для ее заполнения и формирования усиления сварного шва осуществляют дополнительный проход с применением присадочной проволоки.

Таблица 7 — Параметры режимов сварки алюминиевого сплава АМг6

| δ, мм | Iсв,А | Uд,В | Vсвм/ч | Расход гелия, л/мин | Погружение

электрода, мм |

| 10 | 350 — 400 | 11 | 10 | 22 | 2,0 — 4,5 |

| 18 | 470 — 500 | 11 | 7 | 22 | 3,0 — 4,0 |

Весьма эффективна сварка алюминиевых сплавов неплавящимся электродом на асимметричном переменном токе при питании от специального источника тока промышленной частоты с применением аппаратуры управления типа БАРС-2В; при этом токи при прямой и обратной полярности различаются. Выбор соответствующих токов позволяет обеспечить необходимую катодную обработку сварочной ванны в период действия тока обратной полярности и увеличить проплавляющую способность дуги путем воздействия усиленных импульсов тока прямой полярности. В этом случае сварочный ток характеризуется коэффициентом асимметрии

Кас = Iпп/ (Iпп + Iоп),

где IппиIоп — средние значения тока соответственно прямой и обратной полярностей.

При Кас = 0,6 у дуги максимальное проплавляющее воздействие.

Скорость сварки определяется сечением шва и может достигать 30-40 м/ч. Скорость подачи проволоки до 400 м/ч. При использовании газовой смеси из 30% Аг и 70% Не удается за один проход (на подкладке) сваривать металл толщиной до 16 мм, за два прохода до 30 мм, так как при этом составе смеси увеличивается и ширина и глубина провара.

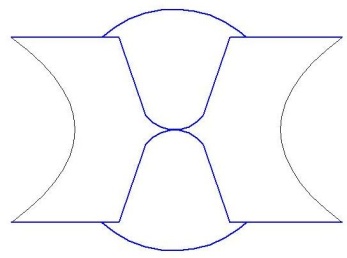

|

|

|

| 100% Аг | 70% Аг+30% Н1 | 30% Аг+70% Не |

Рисунок 16 — Форма швов в зависимости от применяемой газовой смеси

В этом случае форма шва приобретает более благоприятную форму (рис.11).

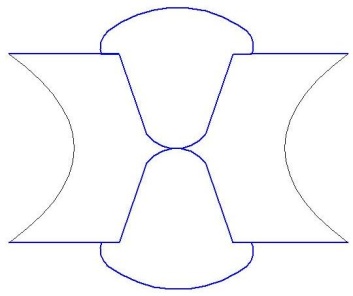

|

|

|

Рисунок 17 — Форма сварных швов при сварке толстолистового алюминия

Для сварки алюминия и его сплавов малых толщин применяется импульсная сварка неплавящимся электродом с использованием импульсных источников тока. Стыковые соединения из алюминия толщиной до 1 мм сваривают на стальных подкладках с формирующей канавкой, используя присадочную проволоку диаметром 0,6 — 0,9 мм. При этом коробление стыка меньше, чем при обычной сварке неплавящимся электродом, на 40 — 60 %.

Сварка плавящимся электродом. Плавящийся электрод применяют при дуговой сварке алюминиевых сплавов толщиной более 4 мм. Для более тонкого металла не удается добиться устойчивого горения дуги при мелкокапельном струйном переносе металла.

В связи с недостаточно высокой жесткостью алюминиевой проволоки сварка проволокой диаметром менее 1,2-1,5 мм затруднительна. Устойчивое горение дуги с применением проволоки этих диаметров возможно при токе выше 130 А. Для питания дуги необходимы источники постоянного тока с жесткой или пологопадающей характеристикой.

При сварке на постоянном токе обратной полярности обеспечиваются надежное разрушение оксидных пленок на свариваемых кромках за счет катодного распыления и хорошее формирование швов. При сварке на токе прямой полярности наблюдаются чрезмерно быстрое плавление электрода и неудовлетворительное соединение наплавленного металла с основным.

Преимущества процесса сварки плавящимся электродом — хорошее перемешивание металла сварочной ванны, невысокая вероятность получения крупных оксидных включений в металле швов, значительная производительность, особенно при сварке металла большой толщины. Однако при этом способе сварки показатели механических свойств несколько хуже, чем при сварке неплавящимся электродом; например, снижение предела прочности шва для сплава АМг6 может достигать 15 % из-за того, что электродный металл, проходя через дуговой промежуток, перегревается больше, чем присадочная проволока при сварке неплавящимся электродом.

Сварку плавящимся электродом выполняют в аргоне или смеси аргона с гелием, причем газовую смесь предпочитают при сварке металла больших толщин.

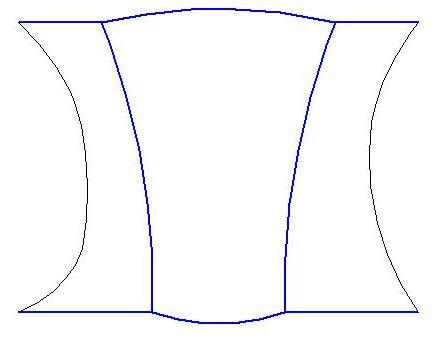

|

|

|

| Глубина провара при сварке

в аргоне |

Глубина провара при сварке

в смеси аргон/гелий |

Глубина провара при сварке

в гелии |

Рисунок 18 — Влияние газовой смеси на глубину проплавления металла

При объемном содержании гелия в смеси до 70 % за один проход можно сварить металл толщиной 16 мм, а за два прохода — толщиной до 30 мм. Ориентировочные параметры режимов автоматической аргонодуговой сварки алюминия плавящимся электродом приведены в табл. 9.

Все способы и режимы сварки технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типов АМц и АМг. При сварке высокопрочных алюминиевых сплавов, особенно термически упрочненного основного металла, в каждом конкретном случае приходится изыскивать пути повышения стойкости шва и околошовной зоны против образования кристаллизационных трещин и устранения других дефектов. Например, применяют металлургические приемы (выбор присадочного металла оптимального состава) в сочетании с технологическими приемами (подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др.), вводят в проволоку модификаторы (цирконий, титан, бор), используют при сварке проволоку, по составу отличную от основного металла.

Таблица 8 — Параметры режимов автоматической аргонодуговой сварки алюминия плавящимся электродом

| Тип

соединения |

δ, мм | dэ, мм | Iсв,А | Uд.В | Vсв, м/ч | Расход Аг, л/мин | Число проходов |

| Встык, без разделки кромок | 4 — 6 | 1,5 — 2,0 | 140 — 220 | 19 — 22 | 25 — 30 | 6 — 10 | 2 |

| 8 — 10 | 1,5 — 2,0 | 220 — 300 | 20 — 25 | 15 — 25 | 8 — 10 | 2 | |

| 12 | 2,0 | 280 — 300 | 20 — 25 | 15 — 20 | 8 — 10 | 2 | |

| Встык, с V образной разделкой кромок | 6 — 8 | 1,5 — 2,0 | 240 — 280 | 22 — 25 | 15 — 25 | 8 — 10 | 1 |

| 10 | 2,0 — 2,5 | 420 — 460 | 27 — 29 | 15 — 20 | 8 — 10 | 1 | |

| Встык, с Х образной разделкой кромок | 12 — 16 | 2,0 — 2,5 | 280 — 300 | 24 — 26 | 12 — 15 | 12 — 20 | 2 — 4 |

| 20 — 25 | 2,5 — 4,0 | 380 — 520 | 26 — 30 | 10 — 20 | 28 — 30 | 2 — 4 | |

| 30 — 40 | 2,5 — 4,0 | 420 — 540 | 27 — 30 | 10 — 20 | 28 — 30 | 3 — 5 | |

| 50 — 60 | 2,5 — 4,0 | 460 — 540 | 28 — 30 | 10 — 20 | 28 — 30 | 5 — 8 | |

| Тавровые | 4 — 6 | 1,5 — 2,0 | 200 — 260 | 18 — 22 | 20 — 30 | 6 — 10 | 1 |

| 8 — 12 | 2,0 | 270 — 300 | 24 — 26 | 20 — 25 | 8 — 12 | 1 — 2 |

Стабильность и качество формирования шва при сварке плавящимся электродом во многом определяют процесс формирования капель на электроде и перенос их в ванну. При обычном процессе сварки плавящимся электродом довольно трудно управлять процессом плавления электрода. В ИЭС им. Е.О. Патона разработан процесс сварки плавящимся электродом с импульсным режимом питания дуги. В перерыве между импульсами горит основная дуга, но теплота, выделяемая ею, недостаточна для плавления электродной проволоки с заданной скоростью. Под действием импульса сварочного тока происходит ускоренное плавление электрода и образовавшаяся на его конце капля сбрасывается в ванну.

При таком процессе появляется возможность регулировать плавление электродного металла, задавать размер капель, контролировать время пребывания их в дуге, иначе говоря, задавать ход металлургических реакций при сварке с целью получения требуемого состава и свойств шва. Импульсные изменения тока оказывают воздействие на ванну жидкого металла, обеспечивая получение более мелкой структуры металла шва, плавных очертаний швов с мелкочешуйчатым строением.

Пульсация дуги и перенос присадочного металла в виде отдельных капель, отрывающихся от электрода по заданной программе, позволяют вести сварку в различных пространственных положениях.

Импульсная сварка алюминиевых сплавов может осуществляться от тех же источников, которые применяют при сварке непрерывно горящей дугой при совместном включении с генератором импульсов.

Плазменная сварка (сжатой дугой) алюминия и его сплавов

Выполняется на переменном и постоянном токе обратной полярности. При ее использовании производительность выше на 50 — 70 %, расход аргона меньше в 4 — 6 раз, лучше качество сварных соединений, чем при аргонодуговой сварке вольфрамовым электродом. Сварка на постоянном токе имеет преимущества при изготовлении конструкций из нагартованных и термически упрочненных алюминиевых сплавов, поскольку характеризуется меньшей погонной энергией. При плазменной сварке на постоянном токе снижается расход присадочной проволоки до 40%, заметно сужаются швы, снижаются требования к качеству подготовки свариваемых поверхностей: можно получить швы с удовлетворительными механическими свойствами при нетравленом основном металле. Так как электрическое сопротивление пленки оксидов А12О3 высокое, то сварка по неочищенной от пленки оксидов поверхности металла приводит к сужению активного пятна и увеличению проплавляющей способности дуги.

Плазменную сварку стыковых соединений из алюминиевых сплавов толщиной до 8 мм выполняют без разделки кромок с зазором до 1,5 мм за один проход на стальной прокладке или с двух сторон на весу. Ориентировочные параметры режимов плазменной сварки стыковых соединений из сплава АМг6 на переменном токе приведены в табл. 10.

Плазменная сварка как на постоянном токе обратной полярности, так и на переменном токе обеспечивает получение швов с высокими механическими свойствами.

Микроплазменная сварка успешно применяется для алюминия и его сплавов толщиной 0,2 — 1,5 мм и выполняется на переменном токе (10 — 100 А) от специализированных источников питания. При механизированной сварке скорость перемещения плазмотрона относительно стыка может достигать 60 м/ч, а при ручной сварке — 12 — 16 м/ч. Сварные соединения из технического алюминия равнопрочны основному материалу, а при сварке алюминиевых сплавов коэффициент прочности швов около 0,9.

Таблица 9 — Параметры режимов сварки стыковых соединений из алюминиевого сплава АМг6

| δ, мм | Iсв,А | Uд.В | Vсв, м/ч | Расход плазмообразующего газа, л/мин |

| 3 | 120 | 16 | 50 | 2-3 |

| 4 | 150 | 16 | 30 | 2-3 |

| 5 | 220 | 18 | 30 | 3-4 |

| 6 | 350 | 18 | 30 | 4-5 |

| 7 | 350 | 20 | 25 | 5-6 |

| 8 | 380 | 20 | 25 | 5-6 |

Одной из важнейших особенностей микроплазменной сварки является снижение деформации изделий на 25 — 30 % по сравнению с обычной аргонодуговой сваркой.

Электрошлаковая сварка освоена в настоящее время для заготовок толщиной 200 -300 мм из алюминия и алюминиевых сплавов. Экономически выгодно применять ЭШС при толщине металла более 25 мм.

ЭШС обеспечивает высокую производительность сварочных работ, что видно из приведенного ниже сравнения параметров ЭШС и аргонодуговой сварки заготовок сечением 140 х 630 мм из сплава АМг6:

Сварка производится электродами большого сечения — пластинчатыми и плавящимися мундштуками. Электродную проволоку из алюминия диаметром вплоть до 5 мм применять затруднительно в связи с необходимостью поддерживать большой вылет электрода. Нагрев алюминиевой проволоки на таком вылете приводит к потере его жесткости, колебаниям в зазоре, нарушению электрического контакта в мундштуке, вследствие чего устойчивость процесса нарушается, в сварном шве появляются непровары и несплавления.

В качестве флюсов используют смеси фторидов и хлоридов щелочных и щелочно-земельных металлов. Поскольку такие флюсы в расплавленном состоянии имеют повышенную жидкотекучесть, принимают дополнительные меры для предотвращения их утечки через возможные зазоры между поверхностями деталей и формирующих устройств (укладывают асбестовые шнуры, глину и т.д.).

Электрошлаковая сварка термически необрабатываемых алюминиевых сплавов, содержащих в качестве легирующего элемента магний, не вызывает особых затруднений.

Термически упрочняемые сплавы, где в качестве легирующего элемента применяют, например, медь, в процессе сварки претерпевают разупрочнение в зоне термического влияния, в результате чего появляется опасность образования кристаллизационных трещин в металле шва.

Прочность сварных соединений, полученных ЭШС, не уступает механическим свойствам соединений, выполненных другими способами сварки, но средний коэффициент прочности не превышает 0,8.

Сплав АМг6 толщиной 140 мм сваривают пластинчатым электродом из листового модифицированного цирконием сплава АМг6 с использованием флюса АН-АЗО1 при плотности тока 2,5 — 4 А/мм2 и напряжении на шлаковой ванне 29 — 31 В. Для формирования шва применяют медные водоохлаждаемые кристаллизаторы.

При ЭШС пластинчатым электродом сплава АМг4 коэффициент прочности сварного соединения достигает 0,92. Как и при сварке сплава АМг6, наблюдается снижение пластичности сварного соединения. В обоих случаях это можно объяснить тем, что в процессе кристаллизации на границах зерен выделяется избыточная фаза, связанная с присутствием железа, которое является неизбежной примесью в сплаве.

Механические свойства металла шва из технически чистого алюминия практически такие же, как у основного металла. Коэффициент прочности сварного соединения равен 1, а угол загиба 180°. Электрическое сопротивление металла шва также находится на уровне сопротивления основного металла.

Улучшение механических свойств металла шва может быть достигнуто путем легирования металла шва через электродный материал микроскопическими добавками, например титана и бора, которые способны связывать натрий, присутствующий во флюсе в виде солей.

Сварку термоупрочняемых сплавов следует осуществлять в условиях интенсивного отвода теплоты от свариваемых кромок, вести процесс сварки на жестких режимах (при повышенных скоростях перемещения ползунов) и дополнительно легировать металл шва, компенсируя снижение механических характеристик сварного соединения в целом.

Для ЭШС используют источники питания с жесткой характеристикой и автоматы типов А-1126, А-645М и др.

Газовая сварка осуществляется с использованием ацетилена пламенем нормальной регулировки (β = 1,1 — 1,2). При выборе горелки исходят из расхода примерно 100 дм3ч ацетилена на 1 мм толщины основного металла.

Для защиты металла от окисления газами пламени и удаления оксидов при сварке применяют флюсы. Наибольшее распространение получил флюс АФ-4А (28 % NаС1, 50 % КС1, 14 % LiС1, 8 % NаF), который обладает хорошими технологическими свойствами.

Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла.

Таблица 10 — Ориентировочный выбор диаметра присадочной проволоки

| δ, мм | 1,5 | 1,5 — 3 | 3 — 5 | 5 — 7 | 7 — 10 |

| dпр.п.мм | 1,5 — 2 | 2 — 3 | 3 — 4 | 4 — 4,5 | 4,5 — 5,5 |

Сварка алюминия и его сплавов выполняется левым способом.

Металл толщиной до 4 мм сваривают без разделки кромок в один проход. Для металла больших толщин выполняют разделку кромок: V — образную при δ = 5 — 10 мм и Х-образную при δ = 12- 20 мм.

Механические свойства сварных соединений ниже свойств основного металла.

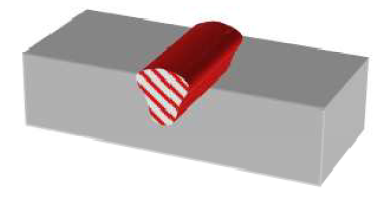

Электронно-лучевая сварка

Электронно-лучевая сварка – один из эффективных способов соединения изделий из алюминия и его сплавов.

Основные преимущества электронно-лучевой сварки металла:

- получение плотных качественных швов;

- минимальные тепловложения;

- минимальное разупрочнение алюминия в зоне термического влияния;

- высокая скорость сварки;

- минимальные деформации конструкций.

Оксидная пленка алюминия разрушается в результате воздействия на нее паров металла, а также из-за ее разложения в вакууме. Вакуум также способствует удалению водорода из сварного шва.

Газовая сварка применяется для неответственных тонколистовых соединений или ремонте отливок. Состав газовой смеси – нормальный с незначительным избытком ацетилена. Мощность пламени выбирается в зависимости от толщины металла. Для защиты от окисления металла газами пламени и удаления окислов с кромок при сварке применяют флюсы. Наиболее распространенным является флюс АФ-4А, вводимый или с присадочным прутком или наносимый в виде пасты на кромки перед сваркой. Состав флюса: 28 % NaCl, 50 % KСl, 14 % LiCl, 8 % NaF.После сварки остатки флюса удаляют промывкой в горячей воде. В качестве присадочного металла применяют проволоку или прутки из алюминия или его сплавов. Диаметр проволоки выбирают в зависимости от толщины (см. табл.11).

Таблица 11 – Выбор диаметра присадочной проволоки в зависимости от толщины кромок

| S, мм | 1,5 | 1,5-3,0 | 3,0-5,0 | 5,0-7,0 | 7,0-10,0 |

| dпр, мм | 1,5-2,0 | 2,0-3,0 | 3,0-4,0 | 4,0-4,5 | 4,5-5,5 |

При сварке листов S > 8-10 мм или при заварке дефектов литья рекомендуется подогрев изделия до Т = 250-300 0С Механические свойства сварных соединений при газовой сварке ниже свойств основного металла ( св. соед. = (0,6-0,65) в основного металла).

7Сварочные материалы для сварки алюминия

Для сварки алюминия ручным дуговым способом используются электроды ОЗАНА — 2; ОЗАНА – 1.

Таблица12 —Электроды ОЗАНА-2

| ГОСТ | |

| AWS | Сварочные электроды по алюминию ОЗАНА-2-3 |

| ISO | Сварочные электроды по алюминию ОЗАНА-2-4 |

| DIN | Сварочные электроды по алюминию ОЗАНА-2-5 |

Основное назначение электродов сварочных ОЗАНА 2 по алюминию

Заварка брака литья и наплавка деталей из алюминиево-кремнистых сплавов типа АЛ-4, АЛ-9, АЛ-11. Сварка в нижнем и вертикальном положениях шва постоянным током обратной полярности. Сварочные электроды по алюминию ОЗАНА-2 являются разработкой «СпецЭлектрод»

Характеристика электродов по алюминию ОЗАНА 2

Покрытие электродов – солевое.

Коэффициент наплавки ОЗАНА-2 – 8,0 г/А·ч.

Производительность наплавки электродов (для диаметра 4,0 мм) – 0,8 кг/ч.

Расход сварочных электродов ОЗАНА-2 на 1 кг наплавленного металла- 1,7 кг.

Таблица13 — Типичные механические свойства металла шва электродов ОЗАНА-2

| Временное сопротивление sв, МПа

ОЗАНА-2 |

Угол изгиба сварного соединения,

электродов градус |

| 90 | 140 |

Таблица14 — Типичный химический состав наплавленного металла, % сварочных электродов ОЗАНА-2

| Al | Si | Fe |

| основа | 5,0 | 0,2 |

Таблица 175- Геометрические размеры и сила тока при сварке электроды ОЗАНА-2

| Диаметр, мм

электроды |

Длина, мм

ОЗАНА-2 |

Ток, А

ОЗАНА-2 |

Среднее количествоОЗАНА-2 электродов в 1 кг, шт. |

| 3,0 | 320 | 60 – 90 | 90 |

| 4,0 | 360 | 90 – 120 | 41 |

| 5,0 | 390 | 120 – 150 | 30 |

Технологические особенности сварки электродами ОЗАНА — 1

Сварку деталей из металла толщиной до 10 мм производят электродами ОЗАНА-1 без подогрева, из металла больших толщин – с предварительным местным или общим подогревом до температуры 200°С. Требуется очистка свариваемых кромок от оксидов и загрязнений до металлического блеска перед сваркой ОЗАНА-1.

Основное назначениеэлектродов сварочных ОЗАНА 1

Сварка и наплавка деталей и конструкций из алюминия технической чистоты. Сварка в нижнем и вертикальном положениях шва постоянным током обратной полярности. Сварочные электроды по алюминию

Характеристика электродов по алюминию ОЗАНА 1

Покрытие электродов – солевое.

Коэффициент наплавки ОЗАНА-1 – 8,0 г/А·ч.

Производительность наплавки электродов (для диаметра 4,0 мм) – 0,8 кг/ч

Расход сварочных электродов ОЗАНА-1 на 1 кг наплавленного металла 1,7кг.

Таблица 16 — Типичные механические свойства металла шва электродов ОЗАНА-1

| Временное сопротивление Gв, МПаОЗАНА-1 | Угол изгиба сварного соединения, электродовградус |

| 70 | 180 |

Таблица 17 — Типичный химический состав наплавленного металла, % сварочных электродов ОЗАНА-1

| Al | Si | Fe |

| основа | 0,5 | 0,2 |

Таблица 18 — Геометрические размеры и сила тока при сварке электродов ОЗАНА-1

| Диаметр, мм

электроды |

Длина, мм

ОЗАНА-1 |

Ток, А

ОЗАНА-1 |

Среднее количество

электродов в 1 кг, шт. |

| 3,0 | 310 | 60 – 90 | 92 |

| 4,0 | 350 | 90 – 125 | 41 |

| 5,0 | 400 | 120 – 150 | 30 |

Особые свойства электродов ОЗАНА 1 сварочных

Обеспечивают получение металла шва с достаточной коррозионной стойкостью.

Технологические особенности сварки электродами ОЗАНА 1

Сварку изделий из металла толщиной до 10 мм электроды ОЗАНА-1 производят без подогрева, из металла больших толщин – с предварительным местным или общим подогревом до температуры не менее 200°С. Требуется очистка свариваемых кромок от оксидов и загрязнений до металлического блеска. Прокалка сварочных электродов ОЗАНА-1 перед сваркой: 150°С; 0,5ч. обязательна!

8 Контроль качества при сварке алюминия

Качество сварных соединений определяет срок службы и надежность работы конструкций различного назначения из алюминия и его сплавов, применяемых в машиностроении, таких как емкости, резервуары, технологические трубопроводы и др.

Для оценки качества сварных соединений конструкций из алюминия и его сплавов в основном применяют следующие методы контроля: внешний осмотр и измерения, гамма- или рентгенографирование, ультразвуковую дефектоскопию, испытание гидравлическим давлением или гелиевым течеискателем.

Помимо этого, проводят испытания механических свойств соединений, металлографические исследования, контроль термической обработки, если она предусмотрена технологическим процессом.

Контроль осуществляют работники ОТК завода-изготовителя или другой изготовляющей организации во многих случаях с участием представителя заказчика.

Объем и методы контроля устанавливаются техническими условиями на изделие или специальными «Правилами контроля», распространяемыми на группу изделий или типов конструкций.

Контроль качества сварных соединений алюминия и его сплавов имеет свои особенности в связи с повышенной склонностью швов к образованию пористости, а также к возникновению несплавлений; между швами и кромками и между валиками. Несплавления, как правило, не выявляются рентгено- и гаммаграфированием, поэтому следует применять метод ультразвуковой дефектоскопии.

При сварке неплавящимся электродом со сквозным проплавлением и формированием корня шва на неостающейся подкладке частым дефектом, не обнаруживаемым рентгено- или гаммапросвечиванием, является несплавление в корне шва. При отсутствии доступа для подварки такие швы следует сваривать с защитой корня шва нейтральным газом. Кромки перед сваркой необходимо подвергать шабровке для удаления окисной пленки.

При многослойной сварке поверхностная пористость нижележащих валиков может переплавляться при наложении последующих валиков! Поэтому при промежуточном контроле просвечиванием ее можно не учитывать.

Контролю внешним осмотром обычно подвергают 100% выполненных швов. Внешние дефекты, такие, как трещины, наплывы, прожоги, незаваренные кратеры, свищи в начале Шва (зажигание дуги на основном металле), выводы кратера на орновной металл, сплошные сетки или цепочки пор, непровары, подрезы — не допускаются.

Для рентгеновского контроля применяют отечественные установки РУП-120-5, РУП-200-5, РУП-400 и аппараты зарубежных фирм, например, типа BGL-140 и BGL-200 бельгийской фирмы «Baltospot», типа «Liliput-120» и «Liliput-200» венгерской фирмы «Medicor» и др.

В монтажных условиях применяют гаммадефектоскопы типа ГУП, РИД с источниками кобальта-60, цезия-137, иридия-194 и др. В связи с повышенной пористостью сварных швов возникают определенные трудности в установлении норм на количество и размеры допустимых дефектов Их устанавливают в большинстве случаев, исходя из технологических возможностей существующих методов сварки на основании статистических данных.

Нередко при оценке качества швов по результатам просвечивания применяют эталонные снимки.

Для примера ниже приведены нормы на допустимые дефекты при рентгеновском контроле сварных швов, выполненных неплавящимся электродом на трубах со стенками толщиной 3,5 и 3,9 мм.

Не допускаются и подлежат исправлению следующие дефекты, выявленные с помощью рентгеновских снимков:

1) трещины, непровары, кратеры, свищи;

2) цепочки пор и вольфрамовых включений размером более 0,5 мм;

3) скопления Мелких дефектов — пор, включений размером более 0,5 мм, в общей сумме превышающих по площади 15 мм2, распространенных на любые 100 мм длины шва;

4) одиночные поры и вольфрамовые включения размером более 0,5 мм в количестве более трех, расположенные на участке шва длиной 100 мм.

Контроль рентгено- или гаммаграфированием сварных соединений толщиной 40 мм и более производят через 20—30 мм заполнения разделки. Это целесообразно для проверки устранения обнаруженных ранее дефектов.

Глубину залегания недопустимых дефектов по результатам просвечивания определяют методом ультразвукового контроля, позволяющего более точно зафиксировать место положения дефекта по толщине шва. Наличие скоплений и цепочек пор на рентгеновских снимках после окончательного просвечивания определяют по результатам послойного ультразвукового контроля. Для сварных швов этих толщин, выполненных плавящимся электродом в среде защитных газов, недопустимы следующие дефекты:

1) трещины, несплавления, незаплавленные кратеры, цепочки и скопления пор, наплывы;

2) поры и включения диаметром более 3 мм, поры и включения диаметром менее 3 мм при суммарной площади их изображения на снимке, составляющей более 2% по отношению к площади шва на любые 100 мм снимка.

Поры и включения, расположенные на глубине менее 5 мм, исправлению не подлежат, так как они переплавляются при наложении последующих валиков.

Браком считают детали, в которых при ультразвуковом контроле обнаружены следующие дефекты:

1) с эквивалентной площадью более 4 мм2 при контроле слоя толщиной 40 мм и более 7 мм2 при контроле слоя толщиной 200 м;

2) с условной протяженностью более 10 мм при глубине залегания дефектов до 40 мм и более 15 мм при глубине 40— 150 мм.

Допускаются дефекты с эквивалентной площадью менее 4 мм при суммарной площади менее 2% площади на любых 100 мм длины, не носящие протяженного характера.

Контроль ультразвуком производится с применением существующего для этих целей оборудования — УЗД-ЗМ, ДУГ-11ИМ и ДУГ-13ИМ и др.

В зависимости от требований к конструкции и условий эксплуатации применяют и другие методы контроля:

а) проверка квалификации сварщиков, операторов, работников дефектоскопии и инженерно-технического состава;

б) контроль качества сборки под сварку;

в) контроль в процессе сварки;

г) контроль качества свариваемых и сварочных материалов и материалов для дефектоскопии.

Особое внимание должно уделяться контролю качества травления присадочной проволоки и подготовки кромок под сварку (зачистка, травление).

В процессе сварочных и контрольных работ необходимо вести «Журнал сварочных работ», в который вносить все данные о сварке и результатах контроля сварных соединений различными методами.

Литература

- Виноградов В.С. Электрическая дуговая сварка. — Москва «Академия». – 2012.

- Гуревич С.М. Справочник по сварке цветных металлов -Киев: Наукова думка, 2001. – 608 с

- Конструкционные материалы. Справочник /Под ред. В.Н. Арзамасова. М.: Машиностроение, 1990. – 688 с.

- Куликов О.Н., РолинЕ.И.Охрана труда при производстве сварочных работ Москва: «Академия», 2006.- 176 с

- Лупачев В.Г., Материаловедение для сварщиков. — Минск: УП «Технопринт» — 2010.- 312 с.

- Марочник сталей и сплавов /Под ред. В.Г. Сорокина. М.: Машиностроение, 1989. – 639 с.

- Маслов Б.Г. Неразрушающий контроль сварных соединений и изделий в машиностроении.- Москва «Академия».- 2008.

- Маслов В.И. Технология электрической сварки плавлением. — Москва «Академия». —

- Маслов В.И. Сварочные работы. — Москва «Академия». —

- Милютин В.С. Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением. — Москва «Академия» 2010

- Моряков О.С., Материаловедение (по техническим специальностям). – М.: ОИЦ «Академия» -2010

- Moисеенко В.П. Материалы и поведение их при сварке. Учебное пособие. /Ростов-на-Дону: ДГТУ, 1997. – 161 с.

- Никифоров Г.Д., Металлургия сварки плавлением алюминиевых сплавов. – М.: Машиностроение,1977. – 263 с.

- Овчинников В.В. Оборудование техника и технология сварки и резки металлов. — Москва «Академия». —

- Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах). — Москва «Академия». – 2013.

- Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов. — Москва «Академия». – 2012.

- Смирнов И.О. Основы электрогазосварки. — М:,Изд; «Дашков и К»-2009.

- Фролов В.А. Технология сварки плавлением и термической резки металлов. — Москва Альфа-М ИНФРА-М 2011.